Die intelligenten und vernetzten Produkte von heute machen das Zusammenspiel von verschiedenen Komponenten und Systemen erforderlich. Sie werden deshalb häufig auch als “Systems of Systems (SoS)” beschrieben. Die einzelnen Elemente dieses übergeordneten Systems werden typischerweise in verschiedenen technischen Disziplinen und Abteilungen entwickelt. Diese Disziplinen sprechen unterschiedliche Fachsprachen und benötigen für ihre Arbeit unterschiedliche Darstellungen des gleichen Produkts.

Infolgedessen werden im Laufe eines Produktlebenszyklus viele Versionen und Darstellungen erstellt, die auf die spezifischen Prozess-Bedürfnisse der einzelnen Benutzerrollen für die jeweiligen Produktdaten zugeschnitten sind. Das Problem dabei ist: Diese verschiedenen Versionen verwischen die Verfolgbarkeit der Spuren, die Ingenieure auf dem Weg zum Produkt hinterlassen. Das Speichern der vielen verschiedenen Versionen in den jeweiligen Abteilungen führt zwangsläufig zu getrennten Silos in Bezug auf Prozesse und Daten.

Die gute Nachricht ist, dass Digital Continuity per Definition dazu da ist, diese Trennung zu überwinden. Sie kann auch die disziplinübergreifende Zusammenarbeit gut integrieren. Intern mit den verschiedenen Entwicklungsabteilungen und sogar extern durch die Verlängerung der Werkbank mit externen Partnern.

Was ist Digital Continuity?

Laut Guy Williamson, Experte für Fertigung und Produktion bei Capgemini, ist Digital Continuity die “Möglichkeit, dass jeder, der an einem bestimmten Produkt oder Entwurf arbeitet, genau dieselbe Version von Daten und Modellen sieht”. Er geht sogar so weit, sie als “entscheidenden Schlüssel” zu intelligenten und vernetzten Produkten zu bezeichnen.

Ein ähnlicher, wenn auch leicht abweichender Definitionsansatz stammt von einem unserer Kunden, Safran. Dort heißt es: “Digitale Kontinuität ist die Möglichkeit, über alle Daten zu einem Produkt, einem System oder einer Infrastruktur zu verfügen, und zwar während der verschiedenen Prozesse in seinem Lebenszyklus. Entwicklung – Produktion – Wartung.”

Diesen beiden Definitionen können wir entnehmen, dass digitale Kontinuität nicht nur bedeutet, Produktdaten für alle Beteiligten verfügbar zu machen, sondern auch die Vollständigkeit der Produktdaten zu gewährleisten. Und ebenso wichtig ist, dass Digital Continuity nicht nach der Produktentwicklung aufhört. Vielmehr zieht sie sich wie ein roter Faden durch die nachfolgenden Phasen des Produktlebenszyklus.

Wie lässt sich Digital Continuity in der Produktentwicklung umsetzen?

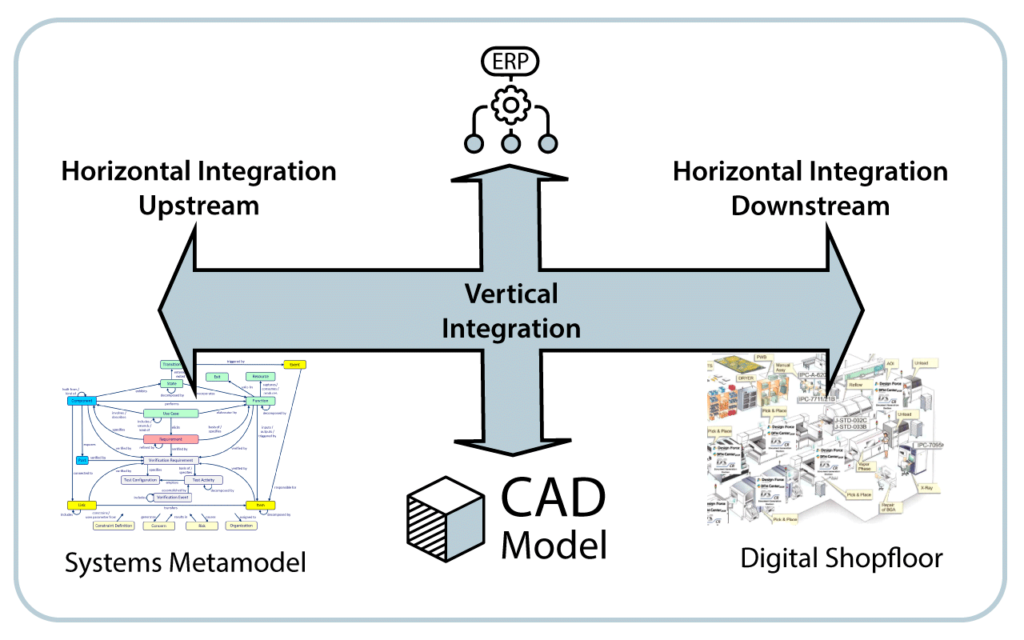

Werfen wir einen genaueren Blick auf Digital Continuity im Kontext der Produktentwicklung. Der erste Schritt zur siloübergreifenden Vernetzung und zum eigentlichen Ziel der digitalen Kontinuität besteht in der Integration. Organisationen brauchen ein disziplinübergreifendes Produktmodell und die Prozesse, die zu dessen Erstellung erforderlich sind. Wenn wir den Produktentwicklungsprozess betrachten, gibt es zwei wesentliche Arten der Integration: horizontal und vertikal.

Die vertikale Integration verbindet zum Beispiel einen elektronischen Baustein mit den angrenzenden Bereichen Software und Mechanik. Sie stellt auch die Verknüpfung mit dem Einkauf und der Lagerverwaltung her, wobei die Business Operations Management (BOM) Richtlinien für das Vorzugsteile-Management berücksichtigt werden, um eine optimale Ressourcenausschöpfung zu erreichen.

Die horizontale Integration verbindet das frühe Anforderungsmanagement mit dem Systems Engineering und der nachgelagerten Freigabe einer qualifizierten Revision des digitalisierten Produkts bis hin zur Produktionsplanung. Corporate Process Mining ist in diesem Zusammenhang ein brandaktuelles Thema.

Process Mining – das Buzzword von morgen?

Process Mining ist ein Zusammenspiel von Methoden aus den Bereichen Data Science und Prozessmanagement. Verfügbare Daten aus IT-Systemen werden wie bei einer Röntgenaufnahme durchleuchtet mit dem Ziel, Geschäftsprozesse zu bewerten und Optimierungspotenziale zu identifizieren.

Nach einer solchen Analyse wird häufig der Ansatz verfolgt, die Prozesse zu harmonisieren, die mehrere Abteilungen im durchgehenden Entwicklungsprozess betreffen. Jede Abteilung oder Fachbereich hat jedoch oft seine eigene Sprache und Designumgebung, die das Design-Ökosystem einer Organisation erst richtig bunt macht. Der Ruf nach Vereinheitlichung mit allen Mitteln, selbst unter dem Deckmantel der Harmonisierung, muss sorgfältig abgewogen werden.

Damit will ich keineswegs sagen, dass Harmonisierung grundsätzlich falsch ist. Was ich damit sagen will, ist, dass es eine Grenze dessen gibt, was wir auf wirtschaftlich sinnvolle Weise harmonisieren können, während gleichzeitig die Innovationsfähigkeit eines Unternehmens erhalten bleibt. Es gibt keine Patentlösung – in der Regel gibt es so viele verschiedene Lösungen, wie es verschiedene Probleme gibt.

Die Ingenieure der verschiedenen Abteilungen benötigen kulturelle (im Sinne von Engineering-Fachbereich-spezifisch) und kreative Freiräume (im Sinne von Flexibilität) für ihre jeweiligen Designaufgaben. Der Schlüssel zum Erreichen gemeinsamer Entwicklungsziele liegt darin, den Fokus auf die Team-Touchpoints zu lenken und gut funktionierende Schnittstellen zu implementieren, die den Industriestandards entsprechen und daher wirtschaftlich tragfähig bleiben. So lassen sich Flexibilität mit Out-of-the-box-Lösungen und Innovation unter Verwendung der neuesten Technologien und Funktionen aktueller Engineering-Software ermöglichen.

Strategien für die Integration von PDM und PLM im Engineering

Erfahren Sie in unserem On-Demand-Webinar, wie wir bei Zuken Sie und Ihr Business bei den Herausforderungen der digitalen Transformation unterstützen können – mit detaillierten Informationen zu Zuken-Tools und Prozessintegration im Engineering anhand von praxisnahen Anwendungsbeispielen