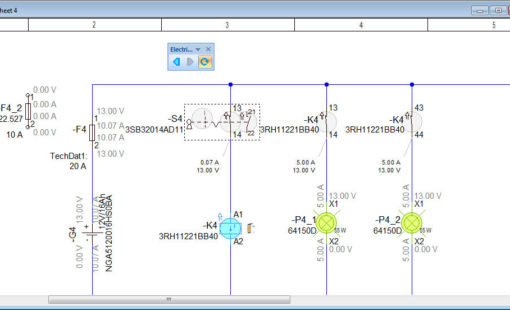

Mehr Sicherheit bei der Erstellung oder Änderung von Kabelbäumen für Baumaschinen, unabhängig von ihrer Komplexität: “In praktisch jeder Phase kann es vorkommen, dass ein Draht versehentlich gelöscht oder von einem Stecker getrennt und nicht wieder verbunden wird. In der Vergangenheit waren wir darauf angewiesen, unsere Arbeit gegenseitig zu überprüfen – ein mühsamer Prozess mit Ausdrucken und Textmarkerstiften. Durch die Simulation des Designs mit E3.eCheck bleiben wir von all dem verschont. Außerdem spiegelt die Stückliste immer das aktuelle Design wider.” Das Unternehmen schätzt, dass sich die Entwicklungszeit eines Kabelbaums von der ersten Bearbeitung eines Schaltplans (aus einem vorhandenen Schaltplan abgleitet wurde) bis zur Anlieferung des fertigen Kabelbaums mindestens halbiert hat.

Mecalac entwickelt und produziert Fahrzeuge für den Schwerlastbereich für den Einsatz im Bauwesen. Die Fahrzeuge – Baggerlader, Baustellenkipper und Verdichtungswalzen – werden jeweils in mehreren Varianten angeboten. Sie alle müssen in rauen Umgebungen arbeiten.

Im Jahr 2016 beschloss das Unternehmen (damals noch Terex GB), seinen TLB990, einen der beliebtesten Baggerlader des Unternehmens, einer technischen Überarbeitung zu unterziehen. Bei der Entwicklung der vier Kabelbäume des Fahrzeugs kamen eine Werkzeuge der E3.series von Zuken zum Einsatz. Mecalac schätzte dabei, dass sich die Entwicklungszeit für Kabelbäume halbiert hat und erwartet weitere Verbesserungen für die Zukunft.

Auf einen Blick

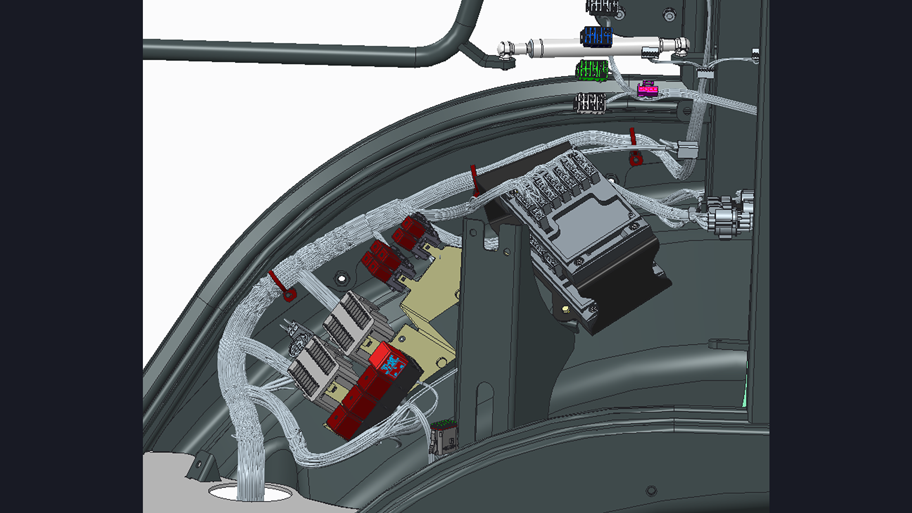

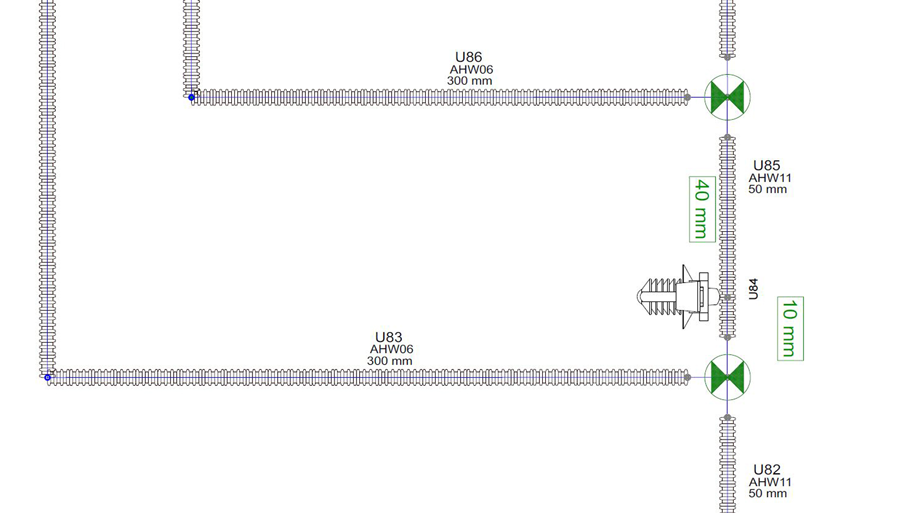

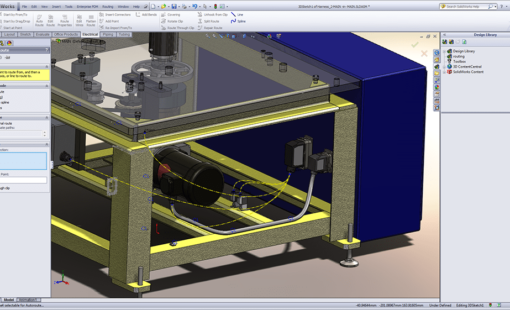

Kabelbaum-Designs lassen sich im E3.formboard mit beeindruckender Leichtigkeit ändern. “Wie man es erwarten kann, ist es ein iterativer Prozess. Manchmal ist der kürzeste Weg, den ein Kabelbaumsegment nehmen kann, nicht der praktischste. Es kann Wärmequellen geben, die vermieden werden müssen, und es lohnt sich immer, Kabel wegen der EMV von Einspritzventilen fernzuhalten. Man braucht auch ein gewisses Maß an Flexibilität an verschiedenen Stellen eines Kabelbaums, nur um es anpassen zu können. Die Kabelbäume in 3D zusammen mit den Biegeprofilen von Kabeln betrachten zu können, ist eine große Hilfe, ebenso wie zu wissen, dass alle Änderungen, die man vornimmt, sich dann im E3.formboard widerspiegeln.”

Durch die Automatisierung der Auswahl von Klemmen- und Verbindungstabellen in E3.formboard konnte erhebliche Zeiteinsparungen erzielt werden: “Die Umstellung auf E3.formboard – und der Einsatz von E3.3DRoutingBridge und E3.eCheck – ermöglicht es uns, als Ingenieure produktiver und als Hersteller von Baustellenfahrzeugen wettbewerbsfähiger zu sein.

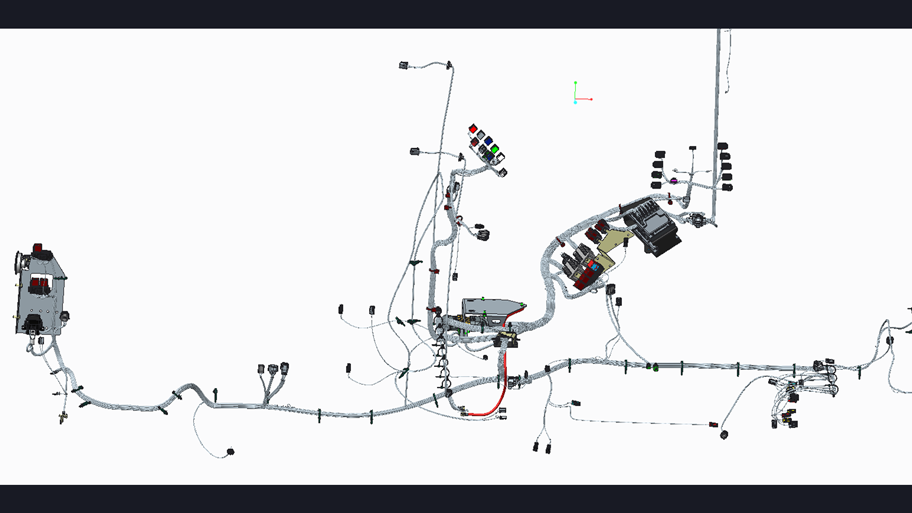

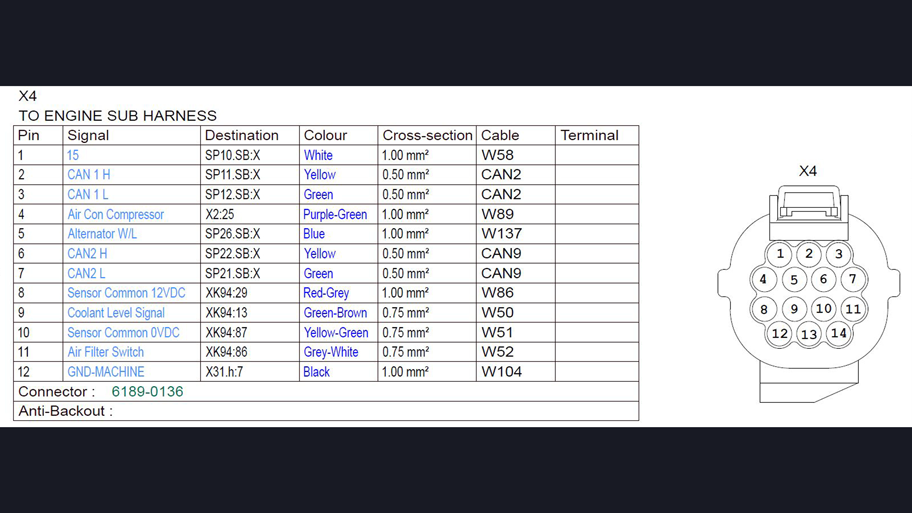

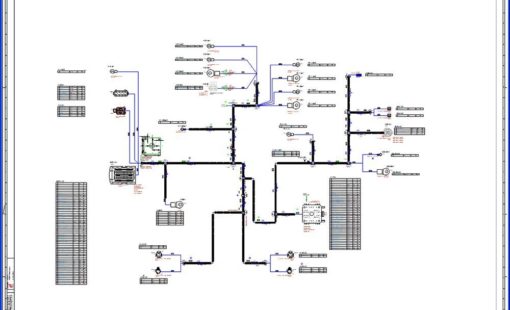

Bessere Zusammenarbeit zwischen Elektroingenieuren und Maschinenbauern durch den Einsatz der E3.3DRoutingBridge. Zuerst wurde die elektrische Konnektivität aller Kabelbäume in E3.schematic definiert. Die von-bis-Konnektivität und die Namen der Konnektoren wurden dann über dE3.3DRoutingBridge in das Mechanik-CAD-System importiert. Dort werden räumlichen Verläufe der Kabelbäume (die nun mechanische Eigenschaften wie individuelle Draht- und Bündeldurchmesser aufweisen) skizziert und mit den mechanischen Repräsentationen der Stecker ergänzt. Die auf diese Weise mit Längenangagaben ergänzten Kabelbäume wurden dann in E3.formboad (wiederum über die E3.3DRoutingBridge) importiert, um daraus 2D Kabelbaumzeichnungen zu erstellen.

“Wir schätzen, dass dieser Teil des Prozesses weniger als ein Viertel der Zeit in Anspruch nimmt, die wir vor der Einführung von E3.cable aufgewendet haben.”

Related products

Discover more about the products that helped Mecalac

- Products

E3.formboard ist eine Komplettlösung für die Erstellung von Kabelbaum-Fertigungszeichnungen

- Products

Mit E3.3DRoutingBridge können Schaltplan- und Anschlussinformationen aus E3.series mit allen gängigen MCAD-Systemen ausgetauscht werden.

- Products

Elektrische Schaltpläne auf Sicherungs- und Kabelgrößenfehler prüfen

- Products

E3.series ermöglicht einen effizienten und präzisen Gestaltungs- und Fertigungsprozess für die Elektroplanung und Fluidplanung, die Kabelplanung sowie den Kabelbaum- und Schaltschrankaufbau.